真空圓盤干燥機 設備概述

真空耙式干燥機是應用于醫藥、食品、化工等行業中的物料進行干燥:適用于漿狀、膏狀、糊狀。目前比較常規的耙式干燥機,包括機架、設置于機架上的干燥筒體,干燥筒體上設有進料口、排料口,以及穿設于干燥筒體內的轉軸,和處于干燥筒體一側以驅使轉軸圍繞自身轉動的驅動機構,在轉軸上設置有耙式翻轉結構,物料從進料口進入干燥筒體內,經過驅動機構的驅動帶動耙式翻轉結構帶動物料進行翻轉,也有的干燥筒體設有夾套以通入干燥熱源,加快干燥筒體內物料的干燥效率,但是這樣結構的耙式干燥機在干燥效率及干燥效果上仍不理想,主要存在下列缺陷:

(1) 真空耙式干燥機在進出料時,也不能抽真空。一般情況下,從進料到排料整個過程需要6~8小時,一次只能干燥一批物料,不能連續生產。

(2) 由于真空耙式干燥機的耙式軸是實心的,內部不能通入加熱介質,使得干燥機的傳熱界面只有筒體內壁。由于物料在干燥機內部容積的充裝量^大只能達到70%,因此干燥機的傳熱面積很小,干燥時間長,產量低。

響應國家節能潮流和環境保護的需要,龍鑫干燥開發設計的單軸圓盤式真空連續干燥機,以解決現有真空耙式干燥機不能連續抽真空、不能連續生產,傳熱面積小,產量低的問題,應用發展前景廣闊。

真空圓盤干燥機 工作原理

真空圓盤干燥機集熱傳導干燥和攪拌輸送于一身,是一種新穎高效的節能型連續真空干燥設備,^早用于魚粉的低溫干燥,現已成功運用多個行業,處理城市和工業污水廠產生的污泥烘干以外,還廣泛運用于魚類加工、肉制品加工、釀酒,以及不同類型的工業產品的干燥。

真空圓盤干燥機是典型的間接加熱烘干設備。熱介質進入干燥機筒體夾套、中心軸和圓盤內腔,濕物料通過進料口進入烘干機,在空心圓盤上抄板的作用下翻轉、攪拌,不斷更新加熱面,與圓盤和筒體內壁接觸傳熱,濕份蒸發,使物料得到干化。熱介質在圓盤空心內腔中冷凝,形成冷凝水,通過冷凝管排出干燥機。物料在烘干機內的輸送由圓盤板實現,為了防止物料粘附在轉盤上,造成物料的淤積,圓盤之間裝有刮板。刮板被固定在圓筒外殼上,伸到圓盤之間的空隙中,將粘結在加熱圓盤上的物料刮落實現清理傳熱面的作用,強化干燥效果。

在多種刮板的不斷攪拌下,濕物料在干燥機內不斷更新加熱介面,與筒體內壁和加熱圓盤接觸后被充分均勻地加熱,干燥產生的大量蒸氣在真空泵的作用下經引風管道到列管式冷凝器中,與列管式冷凝器的熱交換管內的冷卻循環水進行熱交換,大量的廢氣釋放熱量后轉化為廢氣冷凝水,由冷凝水泵抽至機外,進入污水池集中處理。

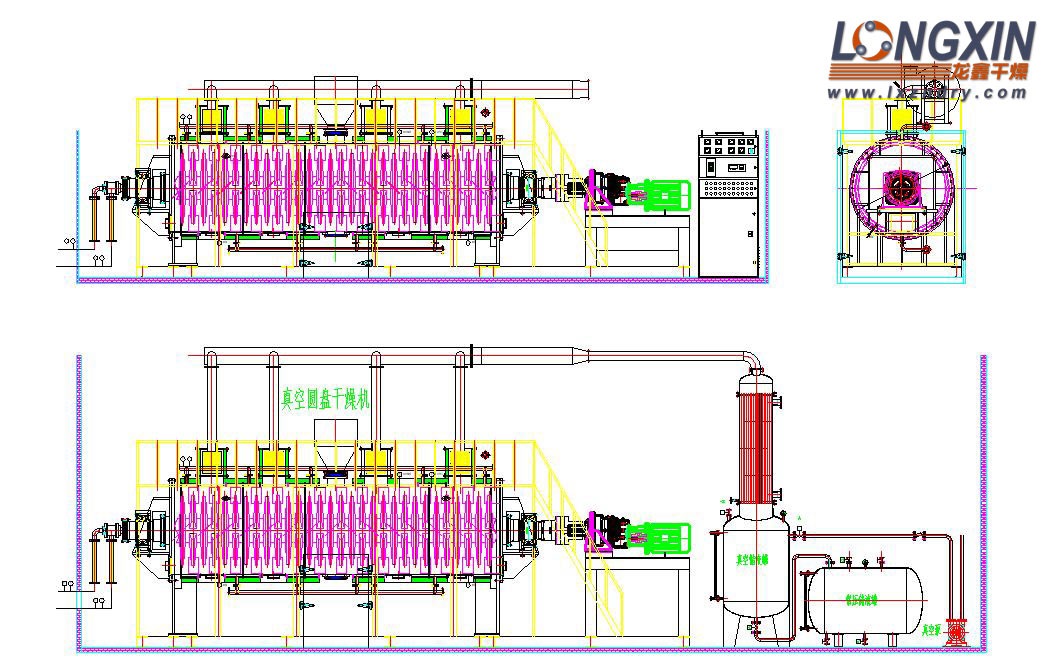

真空圓盤干燥機 結構圖

真空圓盤干燥機 設計要點

(1) 真空圓盤干燥機的主軸為空心無縫厚壁管,一端設有蒸汽進口,另一端設有冷凝水出口,軸上并列設有若干個加熱圓盤;

(2) 加熱圓盤為空心加熱圓形槳葉,水平串聯焊接在空心軸上,每個加熱圓盤的外延上設有刮板,圓盤內均設有蒸汽進管,每個蒸汽進管均與空心軸連通。每個圓盤與空心軸連接的位置處設有冷凝水出管、每個冷凝水出管均與空心軸連通;圓盤與刮板相互垂直,蒸汽進管的靠近空心軸的一端伸入空心軸內部,冷凝水出管靠近圓盤的一端不伸入槳葉內部;

(3) 空心軸兩端設置的密封結構,采用填料密封加密封倉的雙重密封形式,在密封組件中,填料始終保持壓緊狀態,使筒體的內部一直處于真空狀態,可以消除空心軸和填料之間由于轉動形成的間隙,確保密封可靠。

(4) 單軸真空圓盤干燥機的空心軸上均勻排布同心加熱圓盤槳葉,空心軸和圓盤均為空心結構,其內部均可通入加熱介質,蒸汽由空心軸的蒸汽進口端進入后,再分別通過蒸汽進管進入每一個圓盤內,槳葉內的冷凝水再匯集至空心軸內,并從其冷凝水出口處排出。物料在單軸真空圓盤干燥機內,由于受到圓盤和筒體內壁所傳遞的熱量而被加熱,并在圓盤上刮板的轉動下被攪拌,^后排料口排出。由于空心軸和圓盤中都能通入蒸汽,所以單軸真空連續圓盤干燥機單位體積增加了傳熱面積,縮短了干燥時間,提高了產量,降低了生產成本。

(5) 為解決圓盤干燥機在連續真空狀態下運轉時的連續進出料問題,單軸真空圓盤干燥機中,在其進料口和排料口的出口處,均設有真空切換閥,確保單軸真空圓盤干燥機的內部在保持真空的狀態下才可以進出料。

真空圓盤干燥機 應用比較

(1) 與常規耙式干燥器對比

真空圓盤干燥器與常規耙式干燥器相比,以生產千噸二三酸為例,圓盤干燥器的總能耗(折標煤計)是耙式的33.7%~38.8%,節煤70~92t;干燥效率>61%,為耙式的2倍;干燥強度是耙式的3倍左右;干燥時間15~60min,為耙式的1/4~1/20。

(2) 與廂式干燥器對比

同樣,按生產千噸活性CaCO3計,板式干燥器其總能耗是廂式的21%~27%,干燥效率是廂式的4~5倍,干燥強度為廂式的7~8倍,干燥時間僅為廂式的1/10~1/50。

實踐表明,真空圓盤干燥機作為一種新穎高效的節能型連續傳導干燥設備,具有操作彈性大、性能良好、運轉可靠、生產密閉連續、干燥效率高、能耗低、環保好等特點,已成為各行業連續干燥和(或)冷卻加工的理想工業設備之一,其應用發展前景廣闊。

198 5011 0998

198 5011 0998