植物提取物是以植物為原料,根據提取的zui終產品的用途需求,經過物理化學提取分離過程,定向獲取和濃集植物中的一種或多種有效成分,且不改變其有效成分結構所形成的產品。許多植物提取物具有藥用價值,可直接作為藥物使用,或作為藥物的中間體用于合成更有效的藥物。例如,從青蒿中提取的青蒿素是治療瘧疾的有效藥物;紅豆杉中的紫杉醇是一種重要的抗癌藥物。隨著人們健康意識的提高,植物提取物在保健食品中的應用越來越廣泛。如人參提取物、枸杞提取物、靈芝提取物等,常被用于制作增強免疫力、抗疲勞、調節血脂等功能的保健食品。同時植物提取物具有天然、溫和、無刺激等優點,能夠為化妝品提供多種功效。例如,蘆薈提取物具有保濕、舒緩肌膚的作用;綠茶提取物具有抗氧化、抗菌等功效,可用于護膚品、洗發水、牙膏等化妝品的生產。

隨著人們對健康和天然產品的關注度不斷提高,植物提取物在食品、保健品、藥品、化妝品等領域的應用越來越廣泛。這些領域的快速發展將直接帶動對植物提取物離心

噴霧干燥機的需求,促使市場規模不斷擴大。龍鑫智能的噴霧干燥技術不斷創新和進步,使得植物提取物離心噴霧干燥機的性能和效率得到顯著提升。新開發的植物提取物噴霧干燥機在節能、環保、自動化控制等方面表現更優,能夠降低企業的生產成本和能源消耗,提高生產的穩定性和產品質量的一致性。新型植物提取物干燥機采用了智能化控制系統,可根據物料的特性和干燥要求自動調整工藝參數,實現精準干燥。這些技術優勢將吸引更多企業采用植物提取物離心噴霧干燥機,進而擴大市場規模。

植物提取物離心噴霧干燥機 工作原理

(1) 空氣加熱與輸送:空氣首先經過過濾器,去除其中的雜質和灰塵,然后進入加熱器。在加熱器中,空氣被加熱到設定的溫度,一般在140℃~250℃之間,加熱后的熱空氣呈螺旋狀均勻地進入干燥器頂部的空氣分配器。

(2) 料液霧化:植物提取物的料液由料液槽經過濾器過濾后,由泵送至干燥器頂部的離心霧化器。離心霧化器是關鍵部件,它通過高速旋轉產生強大的離心力,將料液在旋轉面上伸展為薄膜,并不斷向邊緣運動,離開邊緣時便已霧化成極小的霧狀液滴,霧化后的液滴表面積大大增加。

(3) 并流干燥:霧化后的料液液滴與熱空氣并流接觸,由于液滴的表面積大,水分在熱風氣流中能夠迅速蒸發。在極短的時間內,通常只需5~35秒,液滴中的水分就可蒸發90%~98%,植物提取物則干燥成成品 ,此過程能很好地保留植物提取物中的熱敏性成分以及色、香、味等特性。

(4) 成品收集與廢氣排出:干燥后的成品由干燥塔底部和旋風分離器排出,旋風分離器可將大部分粉狀產品收集起來,而濕空氣則經過排風管道進入旋風卸料器,卸下濕空氣帶出來的小部分產品后,再經由水膜除塵器等設備進一步過濾除塵,zui后由風機排空。

植物提取物離心噴霧干燥機 設備優點

(1) 干燥速度快:料液經霧化后表面積大大增加,在熱風氣流中瞬間就可蒸發95%~98%的水份,完成干燥時間僅需數秒種,特別適用于熱敏性植物提取物的干燥,能夠zui大程度保留其生物活性成分。

(2) 產品質量好:能保留植物提取物的色、香、味等生物活性,且zui終產品的濕份含量低、純度高、均勻度好。產品具有良好的分散性、流動性和溶解性,在一定范圍內,產品的粒徑、松密度、水份等性質可通過改變操作條件進行調整。

(3) 生產過程簡化:對于含濕量40%~60%(特殊物料可達90%)的植物提取物液體,可一次干燥成粉粒產品,干燥后不需粉碎和篩選,減少了生產工序,提高了生產效率,降低了生產成本,且有利于保證產品的純度。

(4) 操控靈活:操作人員可在一定范圍內改變操作條件,如溫度、進料速度、霧化器轉速等,對產品的粒徑、松密度、水份、產品性質等進行調整,控制和管理都很方便。

(5) 適應范圍廣:不僅適用于植物提取物,還可用于溶液、乳液、懸浮液甚至具有粘度的液料,在食品、化工、醫藥等多個行業都有廣泛應用。

(6) 自動化程度高:一般配備自動控制系統,可大大降低人工操作難度和勞動強度,實現連續化生產,提高生產效率和產品質量的穩定性。

(7) 節能環保:在整個生產過程中,熱能得到充分利用,且廢氣排放量少,有利于環保。

(8) 占地面積小:結構緊湊,相較于一些傳統的干燥設備,占地面積較小,有利于工廠的布局和規劃。

植物提取物離心噴霧干燥機 設計優化

(1) 進料系統改進

過濾與除雜:在進料系統中增加更精細的過濾器,去除植物提取物中的雜質和大顆粒物質,防止堵塞霧化器,影響霧化效果和設備正常運行。同時,定期清洗或更換過濾器,以保證進料的順暢和純凈度。

流量控制與穩定性:采用高精度的計量泵和流量控制系統,確保料液能夠以穩定、均勻的流量進入霧化器。這樣可以保證霧滴的形成和干燥過程的穩定性,避免因進料流量波動導致產品質量不穩定或設備故障。

預熱裝置:對于粘度較高或溫度較低的植物提取物,可在進料系統中增設預熱裝置,將料液預熱至適當溫度,降低其粘度,提高霧化效果和干燥效率。

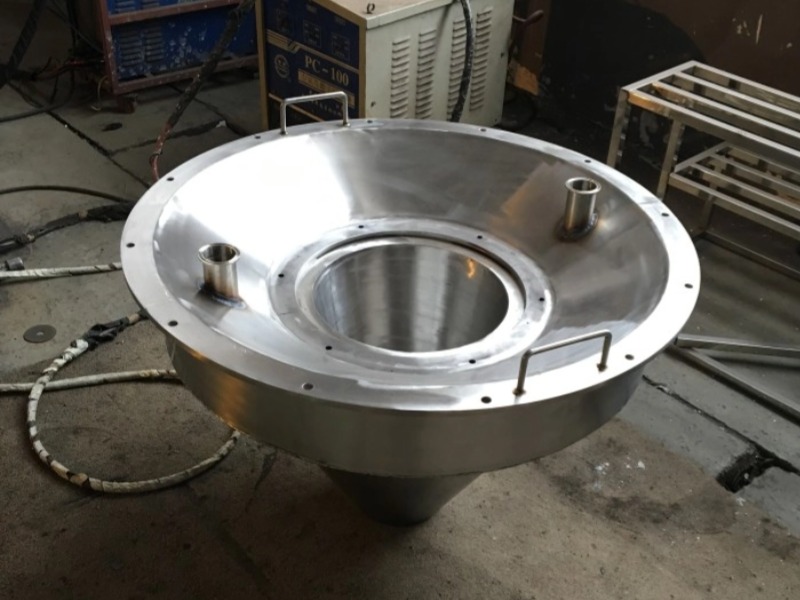

(2) 霧化系統優化

霧化器選型與設計:根據植物提取物的特性,如粘度、表面張力等,選擇合適的離心霧化器類型和尺寸。對于高粘度的提取物,可選用具有更高轉速和更大離心力的霧化器,以確保霧滴的均勻性和細小度,從而提高干燥效率和產品質量。

霧化盤結構改進:優化霧化盤的形狀、孔徑和溝槽設計,使料液在離心力作用下能夠更均勻地分布和甩出,形成粒徑更小且分布更窄的霧滴。例如,采用特殊的導流槽設計,可引導料液在霧化盤上的流動路徑,減少液滴的團聚現象。

轉速調節與控制:配備精que的轉速調節裝置,能夠根據不同的生產需求和物料特性,實時調整霧化器的轉速。在保證干燥效果的前提下,適當降低轉速可減少設備的能耗和磨損,延長設備使用壽命。

(3) 干燥室設計優化

氣流分布優化:通過改進干燥室的結構和氣流分配裝置,使熱空氣能夠更均勻地分布在干燥室內,與霧滴充分接觸并進行熱交換。例如,采用特殊的導流板、分風器等,調整熱空氣的流向和速度,避免出現局部過熱或氣流死角,提高干燥的均勻性和效率。

溫度場控制:在干燥室內設置溫度傳感器和控制系統,實時監測和調節不同區域的溫度,確保植物提取物在干燥過程中始終處于適宜的溫度環境。對于熱敏性的提取物,可采用分段式加熱或梯度溫度控制,即在干燥初期采用較高溫度快速去除大部分水分,在干燥后期降低溫度,以減少高溫對提取物活性成分的影響。

干燥室形狀與尺寸優化:根據處理量和物料特性,合理設計干燥室的形狀和尺寸。一般來說,較高的干燥室有利于霧滴的充分干燥,但也會增加設備的高度和成本。因此,需要綜合考慮各方面因素,找到zui佳的平衡點,以提高設備的性能和經濟性。

(4) 粉塵回收與排放系統優化

旋風分離器改進:優化旋風分離器的結構和尺寸,提高其分離效率,使更多的干燥產品能夠被有效地收集,減少產品損失。例如,采用新型的旋風分離器設計,如多管式旋風分離器、高效旋風除塵器等,可顯著提高粉塵的分離效果。

廢氣處理與熱能回收:對排出的廢氣進行處理,去除其中的異味和有害物質,減少對環境的污染。此外,還可考慮采用熱能回收裝置,如熱交換器等,將廢氣中的余熱回收利用,用于預熱進入干燥機的空氣或其他工藝環節,提高能源利用率,降低能耗。

(5) 提高物料的分散程度

優化霧化效果:對于離心噴霧干燥,良好的霧化效果是提高熱交換效率的關鍵。確保霧化器能夠將物料均勻地分散成細小的霧滴,霧滴越小,其表面積越大,與熱空氣的熱交換就越充分。可以通過選擇合適的霧化器類型(如離心式霧化器、壓力式霧化器等)、調整霧化器的轉速和進料速度等方式來優化霧化效果。

防止物料團聚:在干燥過程中,有些物料可能會因為粘性等原因發生團聚,影響熱交換效率。可以在物料中添加適量的分散劑,或者在干燥室入口處設置機械振動裝置等,防止物料團聚,保持物料的分散狀態。

(6) 控制系統升級

自動化控制程度提高:采用先進的自動化控制系統,如PLC、DCS等,實現對干燥機各個參數的精que控制和自動化操作。通過預設的程序和算法,能夠根據不同的物料和生產要求,自動調整設備的運行參數,如溫度、轉速、進料流量等,確保生產過程的穩定性和產品質量的一致性。

遠程監控與數據分析:配備遠程監控功能,使操作人員可以通過網絡遠程監控設備的運行狀態、參數變化和故障報警信息等,及時進行調整和處理。同時,對生產過程中的大量數據進行收集、分析和存儲,通過數據分析挖掘潛在的優化空間,為進一步的工藝改進和設備維護提供依據。

故障診斷與預警:建立完善的故障診斷系統,能夠實時監測設備的運行狀況,及時發現潛在的故障隱患,并發出預警信號。通過對故障模式的識別和分析,提供相應的故障解決方案,幫助維修人員快速定位和排除故障,減少設備停機時間,提高生產效率。

198 5011 0998

198 5011 0998