甲基八溴醚又稱四溴雙酚A-雙(2,3-二溴(甲基)丙基)醚,是溴系阻燃劑中的重要品種,白色或淡黃色粉末,具有特定的化學結構,分子中既含有芳香族溴又含有脂肪族溴,是一種高分子有機阻燃劑。阻燃效果高于溴系芳香族阻燃劑,熱穩定性能優異,在加工時不發生煙霧和臭味,色澤不改變等,是烯烴類樹脂的良好阻燃劑,主要用于各種牌號的聚丙烯、丙綸纖維、丁苯橡膠、順丁橡膠等,也適用于聚苯乙烯、不飽和聚酯、聚碳酸酯、合成橡膠等,是目前阻燃劑六溴環十二烷的優良替代品。隨著全球經濟的持續發展,建筑、電子電器、汽車等行業對高分子材料的需求不斷增加,作為優良阻燃劑的甲基八溴醚,其市場需求也有望隨之增長。比如在電子電器領域,為了滿足防火安全標準,越來越多的塑料零部件需要添加高效的阻燃劑,甲基八溴醚的應用空間廣闊。

盡管甲基八溴醚相對某些傳統阻燃劑較為環保,但作為一種含溴化合物,其在生產、使用和廢棄過程中仍可能對環境產生一定影響。隨著環保意識的不斷增強和環保法規的日益嚴格,其生產和使用可能會受到更多限制,進而影響市場前景。阻燃劑市場競爭激烈,除了甲基八溴醚外,還有其他類型的阻燃劑可供選擇,如磷系阻燃劑、氮系阻燃劑等。這些阻燃劑在性能、價格、環保等方面各有優劣,對甲基八溴醚的市場份額構成一定威脅。江蘇龍鑫不斷改進和創新甲基八溴醚的干燥工藝,生產的新型甲基八溴醚密閉沸騰干燥機有助于提高甲基八溴醚的生產效率、降低成本,同時提升產品質量和性能,使其在市場競爭中更具優勢,有利于拓展市場份額。新工藝取代傳統的間歇式操作,減少設備的頻繁啟停,降低能耗和人工成本,同時有利于更好地控制干燥條件,提高生產效率和產品質量的穩定性。

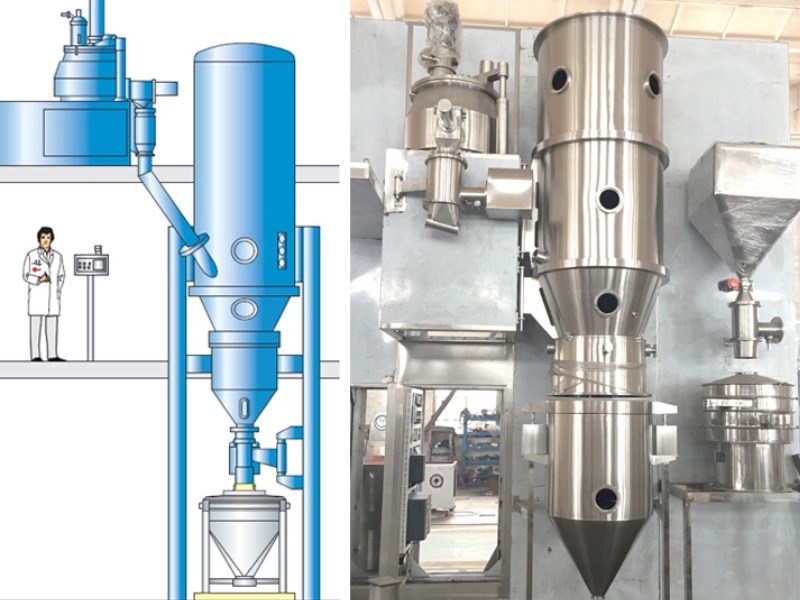

甲基八溴醚密閉沸騰干燥機 工藝流程

(1) 進料:將經過前期醚化、溴化等反應且經過過濾、洗滌等處理后的甲基八溴醚濕物料,通過進料裝置均勻地送入密閉沸騰干燥機的干燥室內。物料在進入干燥機前,通常呈粉粒狀,且含有一定量的水分或溶劑。

(2) 加熱介質通入:啟動加熱裝置,使熱空氣、氮氣等加熱介質被加熱到設定的溫度后,通過氣體分布板均勻地進入干燥室底部。熱介質的溫度一般根據甲基八溴醚的性質和干燥要求來確定,通常在幾十攝氏度到一百多攝氏度之間。

(3) 物料沸騰干燥:進入干燥室的熱介質自下而上穿過物料層,使物料顆粒懸浮于氣流中,形成流化床,物料在熱介質的作用下呈沸騰狀。在沸騰過程中,物料與熱介質充分接觸,熱傳遞快速進行,物料中的水分或溶劑迅速蒸發。此過程中,干燥室內的溫度、風速等參數需嚴格控制,以確保物料干燥的均勻性和穩定性,防止物料過熱分解或干燥不完全等問題。

(4) 水分/溶劑蒸發與排出:隨著干燥的進行,物料中的水分或溶劑不斷蒸發成氣態,與熱介質一起向上 流動。氣態的水分或溶劑通過干燥機頂部的排氣口排出干燥機,進入后續的廢氣處理系統。在廢氣處理系統中,可采用冷凝、吸附等方法對有機溶劑進行回收處理,以減少溶劑的排放和浪費,同時降低對環境的污染。

(5) 干燥過程監測與控制:在整個干燥過程中,通過安裝在干燥機上的溫度傳感器、濕度傳感器等監測設備,實時監測干燥室內的溫度、濕度等參數,并將這些參數反饋給控制系統。控制系統根據設定的干燥條件和反饋信息,自動調節熱介質的溫度、流量以及物料的停留時間等,以保證干燥過程的穩定和產品質量的一致性。

(6) 出料:當物料干燥至所需的含水量或干燥度時,停止熱介質的通入,關閉加熱裝置。然后通過出料裝置將干燥后的甲基八溴醚產品從干燥室中排出,收集到指定的容器或儲存設備中。出料時要注意避免物料的飛揚和泄漏,確保操作環境的清潔和操作人員的安全。

甲基八溴醚密閉沸騰干燥機 性能特點

(1) 干燥效率高

氣固接觸充分:物料在密閉的干燥室內呈沸騰狀,與熱介質充分接觸,熱傳遞效率高,能夠快速去除物料中的水分和溶劑,大大縮短干燥時間,提高生產效率。

快速干燥:熱空氣或其他熱介質經過加熱后均勻地進入干燥機底部,使物料顆粒懸浮于氣流中,形成流化床。這種流化狀態下的物料與熱介質的接觸面積大,熱交換迅速,加快了干燥速度,尤其適用于甲基八溴醚這類對干燥效率要求較高的物料干燥 。

(2) 產品質量好

物料均勻受熱:氣體分布板能夠使熱介質均勻地分布在整個干燥區域,確保物料在床層內的流化狀態穩定且均勻,從而保證物料均勻受熱,干燥后的甲基八溴醚產品質量穩定,粒度均勻,含水量低,滿足高品質產品的生產要求。

避免污染:設備的密閉性有效防止物料在干燥過程中與外界空氣接觸,避免了物料的氧化、污染以及溶劑的揮發泄漏等問題,保證了產品的純度和質量,使其更符合相關行業標準和應用要求。

(3) 溫度控制精準:配備精QUE的溫度控制裝置,可實時監測和調節干燥過程中的溫度,使物料能夠在設定的溫度范圍內進行干燥。精準的溫度控制有助于防止因溫度過高導致甲基八溴醚分解或變質,以及溫度過低造成干燥不充分等問題,進一步保證了產品的質量穩定性。

(4) 操作安全性高

密閉結構:設備采用密封結構,降低了操作人員與物料和熱介質的接觸風險,減少了因物料泄漏、熱介質燙傷等可能引發的安全事故,為操作人員提供了更安全的工作環境。

自動化控制:結合先進的自動化控制系統,可實現對干燥過程的遠程監控和自動調節,如溫度、風速、物料進料和出料等參數的自動控制。這不僅提高了生產過程的穩定性和可靠性,還減少了人為因素對操作過程的干擾,降低了操作失誤的風險。

(5) 環保性能強

防止粉塵和溶劑泄漏:密閉的干燥系統有效防止了物料粉塵和溶劑的泄漏排放,避免了對周圍環境的污染,減少了對操作人員健康的危害,同時也降低了企業的環保壓力。

溶劑回收利用:在一些設計中,干燥機還可配備溶劑回收裝置,將干燥過程中揮發的溶劑進行回收處理,實現溶劑的循環利用,不僅降低了生產成本,還減少了有機溶劑對環境的污染,符合環保和可持續發展的要求。

(6) 運行成本低

節能設計:通過優化的熱交換系統和節能設計,提高了能源利用效率,降低了能源消耗,從而減少了企業的能源成本。例如,采用高效的加熱方式、合理的風道設計以及熱量回收利用等措施,使設備在運行過程中能夠更有效地利用熱能。

維護成本低:設備的結構相對簡單,且采用了優質的材料和先進的制造工藝,具有良好的耐磨性、耐腐蝕性和穩定性,減少了設備的故障發生率和維修次數,降低了設備的維護成本和運行成本,提高了設備的使用壽命和性價比。

198 5011 0998

198 5011 0998