在新能源汽車領域的應用將不斷深化。隨著電動汽車市場的快速發展,對高能量密度、高性能電池的需求將持續增長,高鎳三元材料作為電動汽車電池的關鍵材料,將在電動汽車、長續航里程電動汽車等領域得到廣泛應用。在全球范圍內,高鎳三元材料的市場競爭也將加劇。日本、韓國等國家的企業在高鎳三元材料領域具有較強的技術實力和市場份額,我國企業在技術研發、生產規模和成本控制等方面也具有一定的優勢。未來,各國企業將在全球市場上展開激烈的競爭,推動高鎳三元材料技術的不斷進步和市場的不斷擴大。

隨著高鎳三元材料生產規模的不斷擴大,對原材料的需求也將增加。這將促使原材料供應商不斷優化生產工藝,提高原材料的純度和質量,降低原材料的成本。江蘇龍鑫生產的高鎳三元材料真空干燥機,成功解決了鋰離子電池高鎳三元材料磁性異物引入量高、干燥不均勻、分散性差、易團聚等問題,有利于鋰離子電池材料的工業化生產,改進生產設備和工藝,提高生產效率,降低單位產品的生產成本。

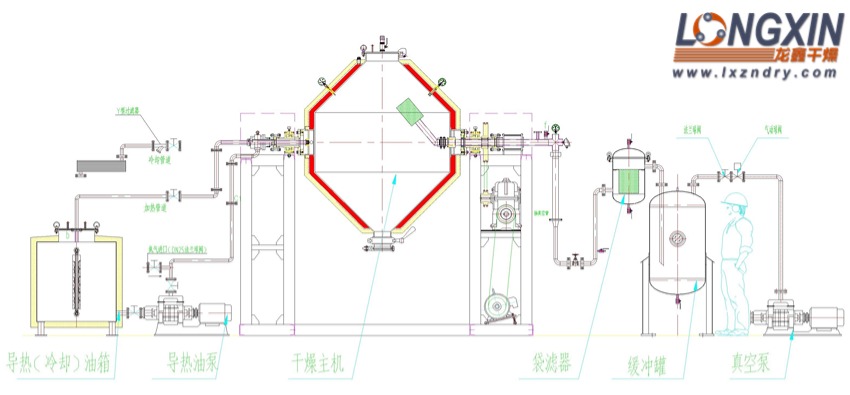

高鎳三元材料真空干燥機 結構組成

高鎳三元材料真空干燥機為雙錐形的回轉罐體。罐內在真空狀態下,向夾套內通入蒸汽或熱水進行加熱,熱量通過罐體內壁傳遞給濕物料。濕物料吸熱后,其中的水分蒸發形成水汽,水汽通過真空泵經真空排氣管被抽走。同時,罐體的回轉使物料不斷地上下、內外翻動,加快了物料的干燥速度,可達到均勻干燥的目的。

(1) 罐體:是干燥機的核心部件,呈雙錐形,這種形狀有助于物料在旋轉過程中充分混合和翻動,提高干燥的均勻性。罐體通常由不銹鋼等耐腐蝕、耐高溫的材料制成,以保證設備的使用壽命和物料的純凈度。

(2) 夾套:位于罐體外部,用于通入加熱介質(如蒸汽、熱水或導熱油),為物料的干燥提供熱量。夾套的設計能夠確保熱量均勻地傳遞到罐體內壁,提高熱傳遞效率。

(3) 回轉驅動裝置:包括電機、減速機、聯軸器等部件,用于驅動罐體進行旋轉。電機提供動力,減速機降低轉速并增加扭矩,聯軸器則將電機和罐體連接起來,確保罐體能夠平穩地旋轉。

(4) 真空系統:由真空泵、真空管道、真空閥門等組成,用于抽取罐體內的空氣和水汽,創造真空環境,降低物料中水分的沸點,加快干燥速度。

(5) 加熱系統:負責提供加熱介質,如蒸汽發生器、熱水鍋爐或導熱油爐等,根據不同的工藝要求選擇合適的加熱方式和加熱介質。

(6) 控制系統:采用先進的自動化控制技術,對干燥過程中的溫度、真空度、轉速等參數進行實時監測和控制,確保干燥過程的穩定性和可靠性。

高鎳三元材料真空干燥機 優勢體現

(1) 干燥效果好

均勻性高:罐體的回轉使高鎳三元材料不斷地上下、內外翻動,物料能夠充分混合,保證了各部分與熱量的均勻接觸,避免了局部過熱或干燥不均勻的情況,使得干燥后的物料含水量均勻一致,產品質量穩定。

干燥徹底:在真空環境下,物料中的水分沸點降低,能夠在較低的溫度下快速蒸發。同時,真空系統不斷將蒸發出來的水汽抽走,形成持續的干燥動力,可將物料干燥至很低的含水量,確保干燥效果。

(2) 保護材料性能

低溫干燥:高鎳三元材料對溫度較為敏感,高溫可能會導致其物理和化學性質發生變化,影響電池的性能。雙錐真空干燥機在真空條件下實現低溫干燥,有效避免了高溫對材料性能的破壞,如保持材料的晶體結構、化學組成等,從而保證了高鎳三元材料的品質。

減少氧化:真空環境中氣體分子數少、密度低、含氧量低,能夠減少高鎳三元材料與氧氣的接觸,降低了材料被氧化的風險,對于易氧化的高鎳三元材料來說,這一點尤為重要。

(3) 節能高效

熱傳遞效率高:設備采用夾套加熱的方式,熱量通過罐體內壁直接傳遞給物料,減少了熱量的散失,提高了熱傳遞效率。并且罐體的回轉運動也有助于熱量在物料中的均勻分布,進一步提高了能源的利用率。

干燥速度快:真空環境下水分的快速蒸發以及物料的不斷翻動,加快了干燥速度,縮短了干燥時間,提高了生產效率。與傳統的干燥方式相比,能夠在較短的時間內完成對高鎳三元材料的干燥處理。

(4) 操作簡便

結構簡單:雙錐真空干燥機的結構相對簡單,沒有復雜的內部構件,易于操作和維護。設備內部清洗容易,物料能全部排出,不會在設備內部殘留,減少了物料的浪費和交叉污染的可能性。

自動化程度高:可以配備先進的控制系統,對干燥過程中的溫度、真空度、轉速等參數進行實時監測和自動控制,操作人員只需設定好相關參數,設備即可自動運行,降低了勞動強度,提高了生產的穩定性和可靠性。

(5) 適用性強

無論是粉狀、粒狀還是塊狀的高鎳三元材料,雙錐真空干燥機都能夠進行有效的干燥處理,具有廣泛的適用性。可處理不同含水量的物料:對于含水量較高或較低的高鎳三元材料,該設備都能根據實際情況進行調整,確保干燥效果滿足要求。

(6) 環保安全

溶劑回收:如果高鎳三元材料在生產過程中使用了有機溶劑,在真空干燥過程中,有機溶劑可以與水汽一起被抽出并進行回收,減少了溶劑的排放,既降低了生產成本,又符合環保要求。

安全可靠:設備在運行過程中處于密封狀態,減少了粉塵泄漏的風險,避免了粉塵爆炸等安全事故的發生。同時,真空干燥過程中溫度較低,也降低了火災等安全隱患。

高鎳三元材料真空干燥機 技術改進

(1) 結構設計優化

罐體結構與材料兼容性:高鎳三元材料對罐體的結構和材質有較高的要求。一方面,罐體需要具備足夠的強度和剛性,以承受真空環境和物料的重量;另一方面,罐體材質要與高鎳三元材料具有良好的兼容性,避免在干燥過程中發生化學反應或材料吸附等問題。尋找合適的罐體材料以及設計合理的罐體結構,保證設備的穩定性和材料的純凈度,是技術改進的難點之一。

密封性能提升:在真空干燥過程中,良好的密封性能是保證干燥效果和設備正常運行的關鍵。然而,由于雙錐真空干燥機的罐體需要不斷旋轉,密封結構容易受到磨損和變形,導致真空泄漏。改進密封結構,提高密封件的耐磨性、耐腐蝕性和耐高溫性,同時確保密封結構在長期運行過程中能夠保持良好的密封性能,是技術改進的一個重要挑戰。

(2) 加熱系統升級

均勻加熱:高鎳三元材料對溫度的均勻性要求較高,在干燥過程中需要確保材料各部分受熱均勻,避免因溫度差異導致材料性能的不均勻。雙錐真空干燥機的加熱方式通常是通過夾套加熱,但如何使熱量均勻地傳遞到罐體內的物料上,是一個技術難題。這涉及到加熱介質的選擇、加熱功率的控制、夾套結構的設計等多個方面,需要進行深入的研究和優化。

精que控溫:高鎳三元材料的干燥過程對溫度的控制精度要求非常嚴格,溫度過高可能會導致材料的性能下降,甚至發生分解等危險;溫度過低則會影響干燥效率和效果。因此,需要開發高精度的溫度控制系統,能夠實時監測和精que控制干燥機內的溫度。這不僅需要選擇性能優良的溫度傳感器和控制器,還需要優化溫度控制算法,以應對干燥過程中各種復雜的工況變化。

余熱回收利用:在雙錐真空干燥機的運行過程中,會產生大量的余熱,如果能夠有效地回收利用這些余熱,將可以提高能源的利用率,降低設備的運行成本。但是,余熱回收系統的設計和安裝需要考慮到設備的結構、空間布局以及熱量傳遞的效率等因素,同時還要確保余熱回收系統不會對干燥機的正常運行產生影響,這增加了技術改進的難度。

(3) 真空系統改進

高真空度保持:為了實現高鎳三元材料的高效干燥,需要將干燥機內的真空度保持在較高的水平。然而,在實際操作中,由于設備的泄漏、真空泵的性能限制以及系統的氣密性等問題,很難長時間保持高真空度。因此,需要改進真空系統的設計,提高設備的氣密性,選擇性能更優的真空泵,并優化真空系統的控制策略,以確保在干燥過程中能夠穩定地保持高真空度。

真空度與干燥速度的平衡:真空度的提高可以降低物料中水分的沸點,加快干燥速度,但過高的真空度也會導致物料的揮發過快,可能會使材料的表面形成硬殼,阻礙內部水分的蒸發,從而影響干燥效果。因此,需要在真空度和干燥速度之間找到一個平衡點,這需要對干燥工藝進行深入的研究和優化,同時結合先進的檢測技術,實時監測物料的干燥狀態,以便及時調整真空度和干燥時間。

(4) 自動化控制與監測

數據采集與處理:為了實現雙錐真空干燥機的自動化控制和智能化運行,需要對設備的運行參數、物料的干燥狀態等數據進行實時采集和處理。然而,由于干燥過程中涉及到多種物理和化學變化,數據的采集和處理難度較大。例如,如何準確地測量物料的含水量、溫度、真空度等參數,以及如何對這些數據進行分析和處理,以實現對干燥過程的精que控制。

控制系統的穩定性和可靠性:自動化控制系統需要具備高度的穩定性和可靠性,以確保設備的正常運行。在雙錐真空干燥機的運行過程中,會受到各種干擾因素的影響,如溫度變化、振動、電磁干擾等,這些因素可能會導致控制系統出現故障或誤操作。因此,需要采用先進的控制技術和抗干擾措施,提高控制系統的穩定性和可靠性。

(5) 節能環保要求難點

降低能耗:雙錐真空干燥機是一種能耗較高的設備,在技術改進過程中,需要降低設備的能耗,以滿足節能環保的要求。這需要從設備的結構設計、加熱系統、真空系統等多個方面入手,進行優化和改進。例如,采用高效的隔熱材料,減少熱量的散失;優化加熱和真空系統的控制策略,提高能源的利用效率等。

減少污染排放:在高鎳三元材料的干燥過程中,可能會產生一些廢氣、廢水和廢渣等污染物,如果處理不當,會對環境造成污染。因此,需要在技術改進過程中,加強對污染物的處理和回收利用,減少對環境的影響。這需要開發相應的污染處理技術和設備,同時建立完善的環保管理體系,確保設備的運行符合環保要求。

198 5011 0998

198 5011 0998